トヨタ自動車北海道さんとDX情報交換してきたよ

どうも、CDOのツシマです。お元気ですか?

ある日、システム部の人から「トヨタさんから代表電話に連絡があってDXの話を聞きたいとのことです」と。なんと!あの世界のトヨタさんから!

ということで、現地現物主義でDXの話をするついでにトヨタ北海道さんの工場を見学させていただきました。

むー!トヨタのDNAはやっぱすごかった。という話。

トヨタ自動車北海道さんは3,400人程でトヨタ自動車のトランスミッション、CVTなどを重点的に生産する工場です。

見学した感想は、工場が綺麗、そして4S(整理、整頓、清掃、清潔)を謳いまくっているだけあってさすが。コープさっぽろの大見理事長が愛知県出身ということもあり、トヨタさんのDNAはコープさっぽろにも染み付いていていますが、さすが。自販機横のゴミ箱も定位置管理がラインによってバッチリ決まっていましたよ。

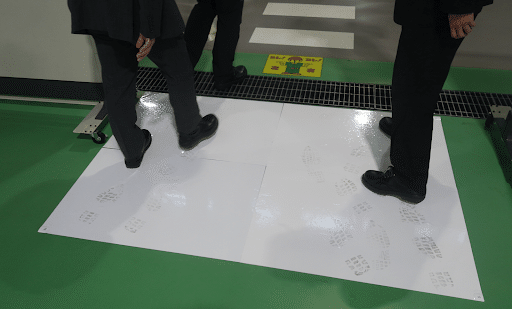

ここまでやるか!とすごいと思ったのは所々にある靴裏ゴミホイホイ(という名前ではないと思いますが)。この徹底というのが品質に直結ということですよね。

あ、DXの話をするブログでした。やはり他社と比較すると面白かったのが、コープさっぽろのDXとトヨタ北海道さんのDXは全く別物すぎでした。コープさっぽろはAIによる自動発注などアプリケーション関係とかAutoStoreとかはあるものの設備的なものよりコミュニケーション改革を優先的に進めそれを支えるインフラ改善をしたり、組合員さんとのマーケティング領域でのDXを進めています。

ところが、トヨタ北海道さんはインターネット環境含めてオープンなコミュニケーションはこれからと感じたものの、設備的なDXがすごい。何がすごいって自分たちで作っちゃう。製造段階でのセンサーを自分たちでカスタマイズしてデジタルで見える化をしてしまう。そして、その根幹となる「カラクリ」改善道場なるものが!生産工程でちょっとした仕掛けを自ら作ることで生産性を高めるという、まさに、「Crafted」な世界観。そう、クラフトというのがしっくりくる。困っているなら自分たちで手作りで作っちゃえー。です。

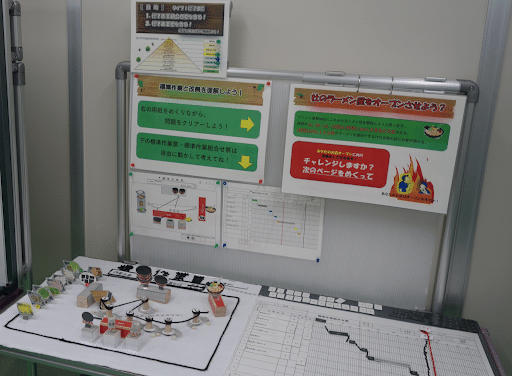

例えば、これ↓。教育の過程で「ラーメン屋をオープンさせよう」というテーマで標準作業と改善を手を動かして体感させる教育セット。なんとまぁ、手作り。教育で一方的に左脳に知識を埋め込むのではなく5感を使って学んでもらう、これ、とてもいいなと。

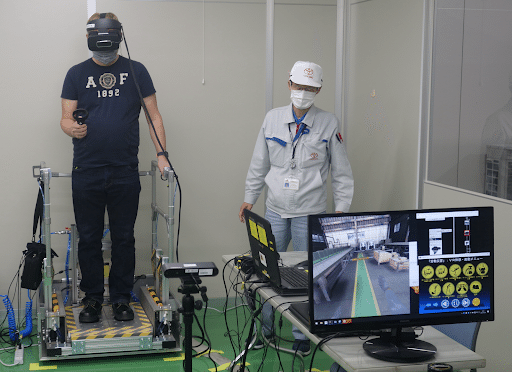

そんな一方、VR使った労働災害の教育もあり、このデジタルとアナログがいい感じにまとまっていました。長谷川CIOがチャレンジ。

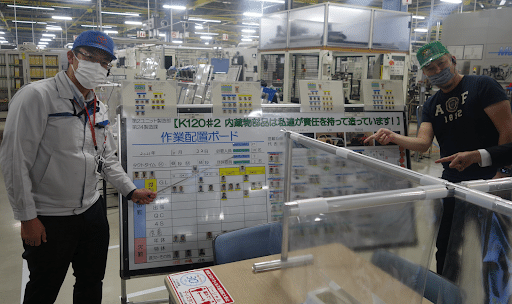

下記のような現場での案内は少しずつ紙からモニター表示に変わっていっている過渡期のようでした。

今回の気づきは、やはり他社比較は自社の到達点がわかる、DXはみんなもがいている、DXの領域で設備面でもっとやれることある、です。つまり、DXコープさっぽろもそうですが、組織を超えて見える化して取り組めるか、否か、これはDX成功の鍵だなと再認識しました。

今回ご案内やDX情報交換をさせていただいたトヨタ自動車北海道さんとのパシャリ!この写真にはいらっしゃらない多くの方にとても丁寧にご対応いただきました。ありがとうございました!!

文:ツシマ